РЕКЛАМАЦИИ

Мы затронем тему, о которой не принято говорить - Рекламации.

Нас часто спрашивают — что будет, если на монтаже Что-то пойдёт не так? !

Как вы будете решать проблемы возникшие на стройке? Кто и как быстро исправит возможные замечания?

С чего всё началось?

Мы изготавливаем металлоконструкции с 2009 года. Нашими первыми заказами были любые изделия из металла, начиная от скамеек, остановок, навесов, бытовок и заканчивая резервуарами, ёмкостями и рамами для вагонов. В таком количестве разнородной продукции мы допускали много ошибок, потому что всегда пробовали что-то новое.

В 2013 году принято решение сфокусироваться на изготовление только строительных конструкций. Каркасы зданий — колонны, балки, фермы, связи, распорки, надколонники, прогоны и лестницы.

Это позволило нам значительно улучшить качество. Но всё равно было много рекламаций. С этим надо было что-то делать!

Для начала мы решили собрать статистику.

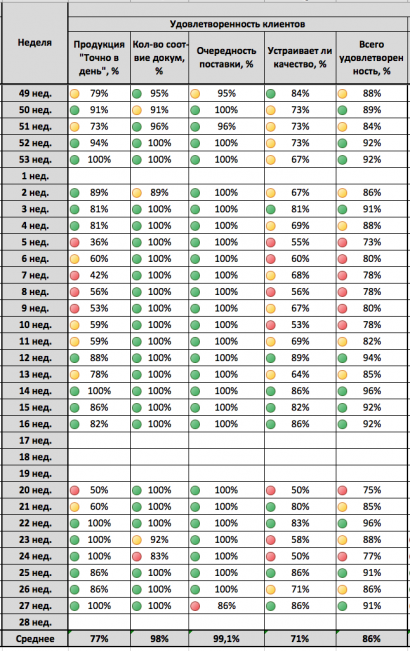

В течении нескольких лет наш специально обученный специалист звонил на объект после приёмки каждой машины с металлоконструкциями и задавал вопрос по поводу качества. Данные вносились в таблицу и собиралась статистика.

Мы назвали её — Удовлетворенность КЛИЕНТОВ

Задавали следующие вопросы:

- «Точно в день» — поступила ли продукция в срок?

- Соответствует ли количество документам?

- «Очередность поставки» — устраивает ли последовательность поставки монтажную службу?

- «Устраивает ли качество?» Если ответ «нет», то задаются уточняющие вопросы:

- Лакокрасочное покрытие?

- Сварочные швы?

- Расположение деталей, соответствует ли чертежам?

- Отклонение по материалам — марка стали и сечение?

- Устраивает ли упаковка?

- Наличие бирок?

- Геометрия?

- Длина?

- Толщина стенок и листов?

Ответы на вопросы мы заносим в систему ERP ЗМК Аполло. Результаты приведены в таблице. Обновление — еженедельно.

Удовлетворенность КЛИЕНТОВ

В результате появилась довольно большая статистика, в которой собрали основные замечания.

И вот что получилось:

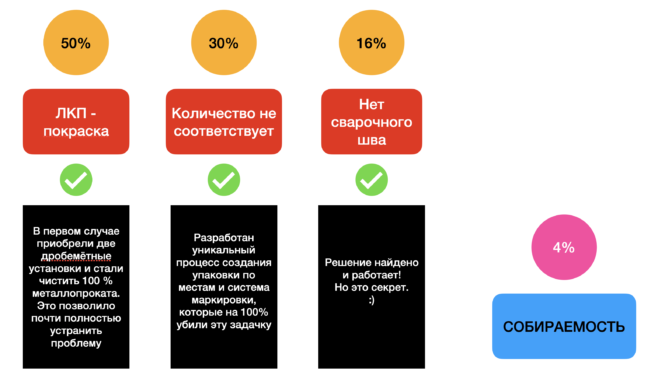

Около половины — 50% претензий мы отнесли на ЛКП Лакокрасочное покрытие. То есть краска или грунт могли отслаиваться и конструкции ржавели.

Ещё 30% пришлось на НЕСООТВЕТСТВИЕ накладной и фактического количества отправочных марок в машине. Каждая третья накладная была с замечаниями по количеству.

16 % — попросту отсутствовал сварочный ШОВ — его мог случайно пропустить сварщик. Их очень много на каждой конструкции. Они бывают маленькие. Но это очень важно!

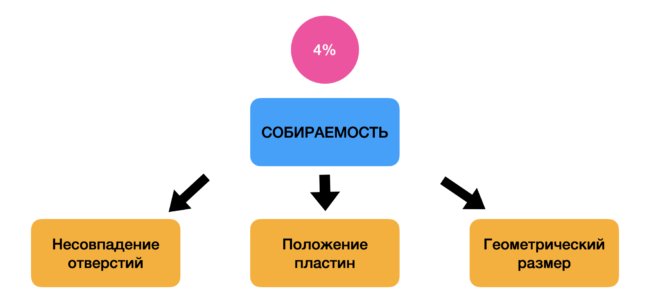

И оставшиеся 4% мы объединили в группу — СОБИРАЕМОСТЬ. Как правило — это несовпадение отверстий, неправильное положение пластин и неправильный размер.

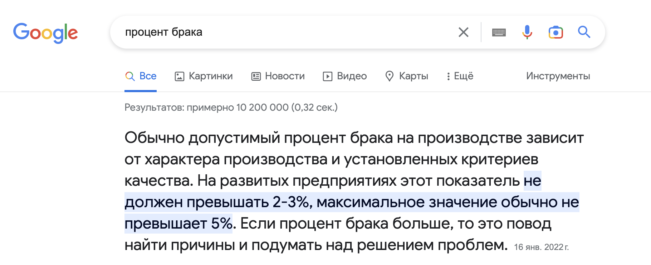

Всего замечания были озвучены в 2 % от общего количества отгруженных металлоконструкций.

И это похоже на общую статистику в производстве

В начале мы стали работать с самыми большими процентами замечаний — это были так называемые «низковисящие фрукты». Хотя на это потребовалось более 3-х лет.

И добились впечатляющего результата!

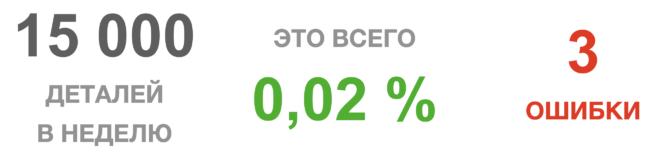

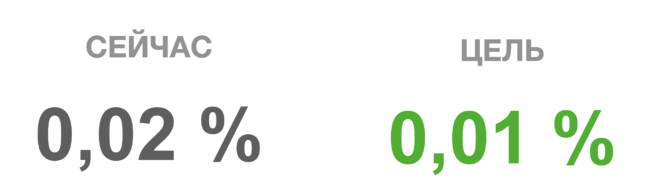

Каждую неделю мы собираем 15 тысяч деталей в 2 тысячи отправочных марок, из них мы регистрируем в среднем 3 ошибки, то есть процент брака всего 0,02 процента!

ЧТО ДАЛЬШЕ?

Теперь пришло время работать с оставшимися 5% замечаний.

Обычно вопросы «собираемости» относятся к Сборщикам металлоконструкций.

Поэтому такие ошибки обычно принято называть пресловутым ЧЕЛОВЕЧЕСКИМ ФАКТОРОМ.

С которым как говорится ничего не поделаешь.

«Мы же не роботы!»

Можно было смириться с этим. Но мы обратились к мировой практике — а именно к Бережливому производству.

Как мы улучшаем систему качества читайте ниже. А пока перейдём к главному вопросу:

ЧТО ДЕЛАТЬ ?

Что если на объекте не сходятся отверстия или не подходят размеры конструкций?

Этот вопрос напрямую влияет на скорость монтажа.

У нас есть общий чат с монтажниками, в который поступает информация о несоответствии.

В него присылается фото ошибки и номер наряда.

Наш Специалист по сопровождению монтажа связывается с монтажником и узнаёт подробности.

Далее нам важно срочно решить вопрос, чтобы у монтажников не было простоя!

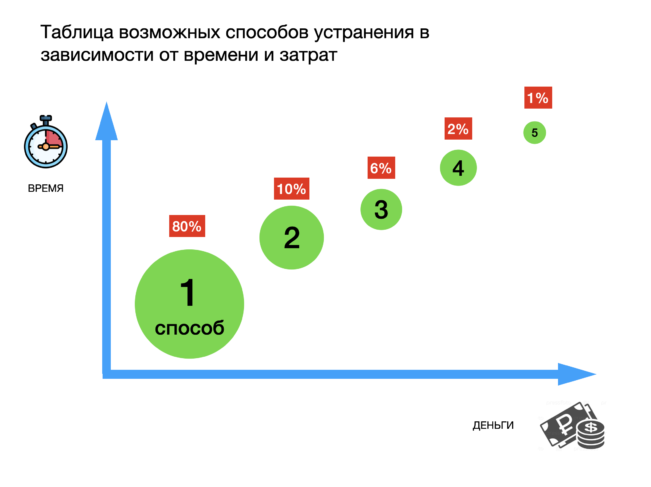

Обычно это решается 5 вариантами:

1. Просим монтажников устранить своими силами и за свой счёт.

Такой вариант возможен, если у вас хорошие с ними отношения. Благодаря сервисам Сопровождения монтажа, Трекинг Заказа и Поставки по фазам, у нас так получается в 80% случаев. К тому же это самый быстрый вариант решения — всего несколько часов.

2. Платим монтажникам за устранение ошибок.

Если ошибок много — отношения не помогут. Надо платить. Мы договариваемся о цене и переводим на карту. Так бывает не часто — 10%. Главное что это быстро — 1-2 дня.

3. Забираем неправильные конструкции на завод, исправляем и возвращаем на объект.

Это бывает когда объект находится близко от завода и монтажники не хотят или не могут сами исправить на месте. Такие исправления занимают 3-5 дней.

4. Изготавливаем новые конструкции и отправляем на объект.

Иногда, проще и дешевле изготовить новые конструкции или детали и отправить со следующей машиной.

5. Заказчик устраняет замечания собственными силами, а мы за это платим.

Так бывает очень редко — в одном случае из ста. Лучше до этого не доводить. Самый дорогой и долгий вариант решение вопроса.

КАК УЛУЧШИТЬ КАЧЕСТВО ?

КАК УЛУЧШИТЬ КАЧЕСТВО ?

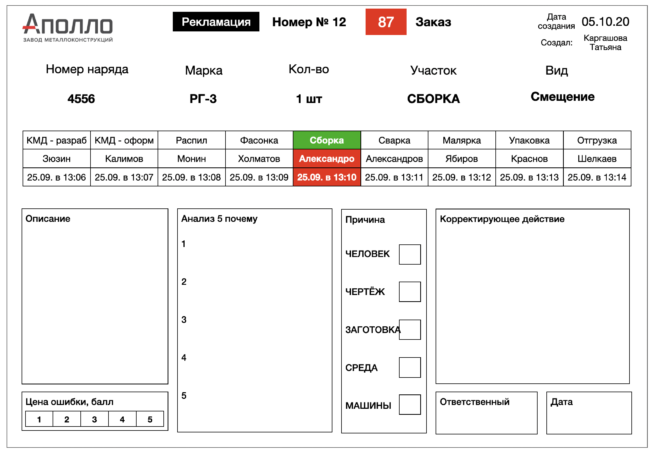

Параллельно с решением срочного вопроса на объекте — запускается очень важный процесс.

Это извлечение урока из ошибки.

Для этого желательно воспитать в себе определенное отношение к ошибкам, а именно воспринимать ошибку как подарок, как бриллиант!

Мы создали систему работы с Рекламациями. Читайте как это работает.

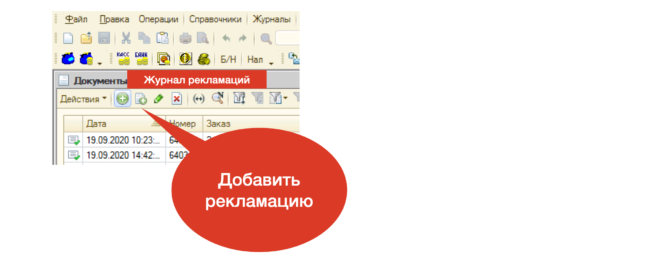

В техническом отделе автоматически создаётся наряд на рекламацию в системе 1С.

В котором есть информация о всех стадиях производства и исполнителях.

Мы печатаем наряд вместе с чертежом.

И приглашаем сотрудника допустившего ошибку, чтобы вместе выяснить коренную причину.

Здесь важна атмосфера совещания — нельзя штрафовать и винить сотрудника. Мы просто пытаемся найти причину, как если бы просто смотрели на ситуацию со стороны.

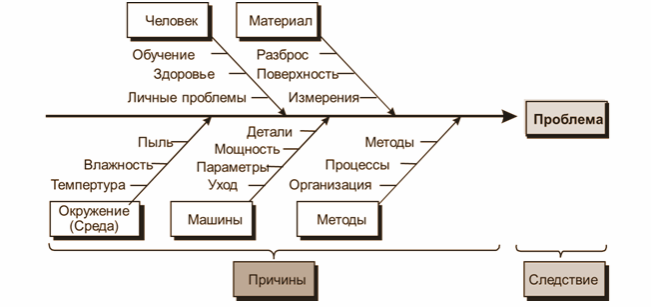

Смотрим чертежи, задаём вопросы по методике «Пять почему» и Методу 5М. (Диаграмма Исикавы)

И добираемся до коренной причины

По результатам встречи вносим данные в наряд, определяем корректирующие действия, ответственных и сроки.

Данные фиксируется в системе для последующего анализа.

Мы запустили систему обработки рекламаций в октябре 2020 года. С тех пор мы разобрали много причин и пришли к интересным выводам.

Оказывается в 50% случаев Сборщик не является Виновником ошибки!

По статистике — это чертёж КМД.

Например, в нём могут быть лишние или неверные размеры. Разметка и цифры могут быть не четкими, мелкими и т.д.

Теперь наша цель сократить количество ошибок до 0,1 % от общего количества возможных

Мы рассказали вам о том, как мы работаем с Рекламациями на нашем заводе. Но это только малая часть того, что делается для улучшения качества продукции.

Приглашаем в гости!

ДОБРО ПОЖАЛОВАТЬ!

Лучше один раз увидеть производство своими глазами, чтобы у вас сформировалось ясное представление о возможностях завода. Ясность поможет вам принять правильное решение, для вашего успеха!

Приглашаем вас на экскурсию.

Записаться и посмотреть расписание можно по ссылке.