Лаборатория неразрушающего контроля

Завод металлоконструкций Аполло уже длительное время работает с компанией ООО «Технология», которая имеет "ЛАБОРАТОРИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ". Работы по контролю осуществляется как на территории ЗМК Аполло, так и за её пределами.

Лаборатория проводит контроль в области промышленной безопасности на производстве, строительстве и является независимой.

- Аттестация лаборатории 1

- Аттестация лаборатории 2

- Аккредитация лаборатории 1

- Аккредитация лаборатории 2

- Аттестация лаборатории 3

- Лицензия рентген 1

- Лицензия рентген 2

- Сан-эпидем. рентген 1

- Сан-эпидем. рентген 2

Какие используются методы?

Какие виды деятельности?

- проведение неразрушающего контроля при изготовлении, эксплуатации, строительстве, ремонте, монтаже, реконструкции и техническом диагностировании вышеперечисленных объектов.

Какие объекты аттестации?

- Металлические конструкции (в том числе: Стальные конструкции мостов)

Кто осуществляет контроль?

- Контроль осуществляют аттестованные сотрудники, имеющие «Квалификационные удостоверения» и допущенные в качестве специалистов неразрушающего контроля.

Подмарёв Сергей

Руководитель Лаборатории неразрушающего контроля

Подмарёв Сергей Александрович

+7 (987) 989-42-72 technologync@yandex.ru

Какой используется инструмент?

- Набор ВИК

- Дефектоскоп ультразвуковой А1212 «MASTER»

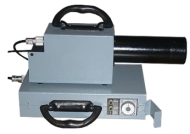

- Рентгенографический дефектоскоп

- Дефектоскоп ультразвуковой А1212 MASTER

- Свидетельство о поверке УЗК

- Рентгенографический дефектоскоп АРИНА-3

Какой будет результат?

По результатам работы лаборатории выдаётся ЗАКЛЮЧЕНИЕ, которое подтверждает качество сварных соединений.

- Согласно ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- СП13-102-2003. Правила обследования несущих строительных конструкций зданий и сооружений.

Данное ЗАКЛЮЧЕНИЕ прикладывается к исполнительной документации проекта и подтвержает качество продукции.

Этот метод самый дешевый, быстрый и наиболее информативный. Он базовый и предшествует всем остальным методам неразрушающего контроля.

При внешнем осмотре можно проверить качество подготовки к сборке заготовок перед сваркой, качество сварных швов.

Дефекты.

- выявление вмятин

- подрезов

- заусенцев

- ржавчины

- прожоги

- наплывы и другие видимые дефекты

Нормативы.

Визуальный и измерительный контроль можно провести при помощи простых инструментов, но несмотря на простоту, необходим основательный подход. Предусматривается разработка технологической карты, в которой изложены наиболее рациональные способы и последовательность работ.

Контроль ВИК регламентируется инструкцией по визуальному и измерительному контролю РД 03-606-03. В которой содержатся требования к квалификации персонала, регистрации результатов, средствам контроля, процессу контроля и способам оценки.

Инструменты.

в стандартный набор ВИК входит

- шаблоны сварщика

- угольник

- штангенциркуль

- фонарик

- маркер по металлу

- лупа измерительная

- термостойкий мел

- набор щупов

- рулетка

- линейка

- зеркало с ручкой

- набору радиусов и др.

Процесс.

- Сначала проверяем заготовки перед сборкой. Не должно быть заусенцев, вмятин, окалины, ржавчины и т.д.

- Проверяем качество кромок под сварку — притупление кромок и угол их разделки, для соединений с разделкой кромок и тавровых соединений.

- Замеряем зазор между кромками для стыковых и угловых соединений, ширину нахлёстки и зазор между листами — для нахлёсточных соединений

- Собранные под сварку детали узлы с отклонениями от технических условий подвергаются исправлению

- Далее наблюдаем за процессом сварки. Следим за режимами сварки (напряжение, ток, скорость подачи), стабильностью горения дуги, за правильностью выполнения валиков в многослойных швах. Особенно тщательно смотрим на первый слой, при помощи лупы.

- Далее осматриваем готовые изделия. Невооружённым глазом или с лупой выявляем дефекты швов — трещины, подрезы, свищи, прожоги, непровары. Также смотрим на форму шва — распределение чешуек и общее распределение металла в усилении шва.

- Сварные швы сравниваем с эталонами или используем специальные шаблоны.

- Результаты измерений заносим в журнал и при необходимости отправляем изделие на доработку

Внешний вид поверхности шва характерен для каждого способа сварки, а также для пространственного положения, в котором выполнялась сварка. Равномерность чешуек характеризует работу сварщика, его умение поддерживать постоянную длину дуги и равномерную скорость сварки. Неравномерность чешуек, разная ширина и высота шва указывают на колебание мощности дуги, частые обрывы и неустойчивость горения дуги в процессе сварки. В таком шве возможны непровары, поры, шлаки и другие дефекты. При сварке в вертикальном и потолочном положениях сварные швы имеют резко выраженную Неравномерность чешуек, бугры, седловины и наплывы. При сварке в защитных газах в вакууме внешняя поверхность швов гладкая, блестящая, без чешуек и имеет вид полоски расплавленного металла.

〉Ультразвуковая дефектоскопия

Диагностика сварных швов при помощи ультразвука (УЗК) — это неразрушающий целостности сварных соединений метод контроля и поиска скрытых дефектов. УЗК эффективен при поиске воздушных пустот, неоднородности химического состава (шлаковые включения) и обнаружение неметаллических элементов.

Впервые УЗК проведен в 1930 году — метод не новый. Но очень популярный и используется повсеместно.

Теория.

Волну ультразвука — нельзя услышать ухом человека, но это и является основой для многих диагностических методов. Многие диагностические отрасли используют проникновение и отражение звука. Особенно где не допустимо нанесение вреда человеку.

Многие факторы влияют на качество проведения УЗК:

- чуствительность приборов

- настройка и калибровка дефектоскопа

- выбор более подходящего метода, в зависимости от опыта оператора

Контроль швов (ГОСТ 14782-86) и допуск в эксплуатацию не возможен без устранения дефектов.

Дефекты.

- поры

- трещины в околошовной зоне

- расслоение наплавленного металла

- непровары шва

- провисание металла в нижней зоне сварного шва

- дефекты свищеобразного характера

- несплошности и несплавления шва

- зоны поражённые короззией

- участки с искажением геометрического размера

- участки с несоответствием химического состава

Принцип работы.

Технология основана на способности высокочостытных колебаний проникать в металл и отражаться от поверхности пустот, неровностей, коррозии и других включений в основном металле. Созданная звуковая волна проникает в соединение и в случае дефекта отклоняется от своего нормального распространения. Это видно на приборе и оператор делает заключение по выявленному дефекту. так можно определить, например:

- относительный размер дефекта — по амплитуде отражённого импульса

- расстояние до дефекта — по времени распространения ультразвуковой волны в металле

Процесс проведения УЗК.

- Сначала удаляется краска и ржавчина в околошовной зоне, не менне 100 мм, с каждой стороны

- Затем поверхность металла и сам шов обрабатывается солидолом или глицерином, для более точного результата

- Настраиваем прибор по стандарту, в зависимости от задачи УЗК

- Проверяем: толщины до 20 мм — стандартные настройки (зарубки), свыше 20 мм — настраиваются АРД-диаграммы.

- Продольно-поперечными движениями перемещаем пьезоэлектрический преобразователь (ПЭП) относительно сварного шва и стараемся повернуть вокруг оси на 10-150.

- После появления устойчивого сигнала, ПЭП поворачиваем в зону максимальной амплитуды

- Но смотрим не является ли это колебание следствием отражения от самого шва (такое часто бывает)

- Если нет, то фиксируем дефект и записываем результат

- Контролируем параметры по ГОСТу

- Все результаты заносим в таблицу для удобства поиска и устранения дефектов

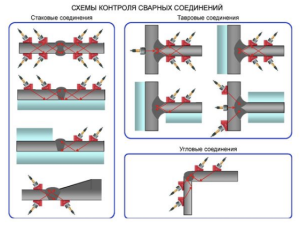

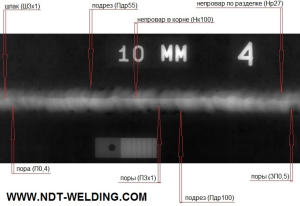

〉Рентгенографическая дефектоскопия

Предназначена для выявления скрытых дефектов в сварных соединениях.

Принцип.

Основан на поглощении рентгеновских лучей, зависящих от плотности среды и атомного набора элементов, образующих материал среды. Наличие дефектов приводит к тому что лучи, проходящие через металл, ослабляются в разной степени. И наблюдая за распределением интенсивности проходящих лучей, можно определить расположение и наличие неоднородностей металла.

Преимущества.

- Наряду с возможностью определять основные дефекты сварных швов, можно увидеть, что не покажет ни один другой метод — например, непропаи, раковины, и другие.

- Есть возможность определить точное место обнаруженного дефекта, что дает возможность быстрого ремонта

- Результаты проверки можно наглядно представить на рентгеновской плёнке

Прибор состоит из рентгеновской трубки в защитном кожухе, высоковольтного генератора, пульта и кабели. Пульт управления состоит из трансформатора, регулятора напряжения и тока, измерительных приборов и сигнальной системы управления.

Высоковольтный генератор состоит из трансформатора накала трубки, выпрямителя и высоковольтного трансформатора.

Источник излучения (ренгеновский аппарат) подбирается в зависимости от толщины контролируемого металла и необходимой чувствительности. И для получения четкой проекции источник должен иметь малый размер фокусного пятна и находиться на достаточном расстоянии от изделия.

Дефекты.

Минимальный размер дефекта зависит от формы и местонахождения.

Лучше всего выявляются дефекты, имеющие протяженность вдоль пучка проникающего излучения. Такие изображения дефектов получаются более резкими чем криволинейные дефекты. Ну а если дефект находится под углом к направлению просвечивания, то чувствительность ухудшается и зависит от величины раскрытия дефекта и угла между направлением просвечивания и направлением дефекта. В следствии экспериментов установлено, что дефекты с малым раскрытием (трещины) не выявляются, если угол пучка излучения по отношению к оси трещины больше 7 градусов.

Допустимые размеры указываются в чертежах и технических условиях. Если нет, то следует руководствоваться ГОСТ 23055-78 «Контроль неразрушающий. Сварка металлов наплавлением. Классификация сварных соединений по результатам радиографического контроля».